Come fare bottiglie per Coca-Cola dalla spazzatura e dove appare Greenpeace

"Realizzato in plastica riciclata." Tali iscrizioni si trovano su una vasta gamma di prodotti: lattine, pettini e persino giocattoli per bambini. Nel mondo civile, le tecnologie di lavorazione della plastica hanno già fatto molta strada e consentono di riciclare le bottiglie di plastica PET non solo nei bacini, ma anche ... esattamente nelle stesse bottiglie di plastica. Oggi in Russia esiste un solo impianto che opera sulla tecnologia da bottiglia a bottiglia. Vediamo come funziona questa produzione.

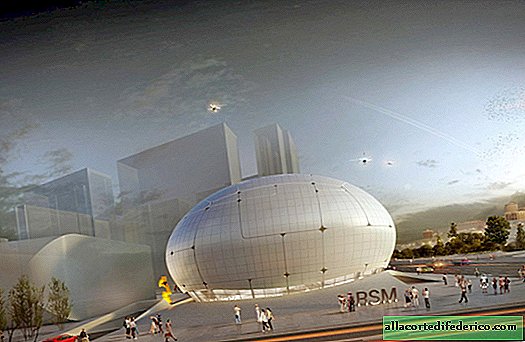

Lo stabilimento di Plarus è stato aperto nel 2007 alla periferia di Solnechnogorsk, nella regione di Mosca.

Oggi trattano 1800-2500 tonnellate di bottiglie di plastica al mese. All'ingresso - bottiglie usate sporche, all'uscita - materie prime pulite per la produzione di nuove.

Le materie prime vengono raccolte nelle aree di smistamento e nelle discariche di rifiuti domestici.

Parte della materia prima proviene da centinaia di contenitori per bottiglie speciali installati dall'impianto di Solnechnogorsk, ma questa è una goccia nel secchio.

Il primo laboratorio è impegnato nella selezione e nello smistamento delle bottiglie. Tutte le attrezzature dell'impresa sono europee, dai leader dell'industria di trasformazione MSW - BRT Recycling Technologie GmbH (Germania), TOMRA Systems ASA (Germania), RTT Steinert GmbH (Germania), BOA (Olanda), SOREMA (Italia), BUHLER AG (Svizzera).

Le balle vengono caricate nei silos delle linee di selezione, dopo di che vengono decompresse e ordinate.

Nel complesso, l'impianto potrebbe funzionare automaticamente, ma nelle realtà russe questo è impossibile. Le linee automatiche possono distinguere e disporre le bottiglie in base ai colori, ma come in Europa, dove la plastica viene riciclata nella sua forma pura, ciò non funziona per noi - a causa della contaminazione molto grave della materia prima, è necessario un aiuto umano e non uno.

Diverse squadre di lavoratori selezionano manualmente le bottiglie, tagliano le etichette, gettano via la spazzatura ingombra e i contenitori che non possono essere riciclati - ad esempio, interamente disegnati in plastica termoretraibile, con oggetti estranei all'interno o un colore non standard. Solo le bottiglie blu, marroni, incolori e verdi sono adatte alla lavorazione. Questi ultimi, tra l'altro, sono i meno popolari tra i clienti.

Ordinate per colore, le bottiglie vengono nuovamente pressate in balle e trasportate in strada - nel magazzino, dove dovrebbero entrare nel secondo laboratorio.

Nel prossimo seminario, tutto inizia con il disimballaggio delle balle "ordinate".

Successivamente, le bottiglie vengono inviate al lavandino.

Qui il contenitore viene “lavato” prima in acqua fredda, quindi in acqua calda, quindi in una soluzione alcalina e un detergente speciale.

La bottiglia viene lavata dall'esterno, la colla con cui è stata incollata l'etichetta si dissolve. Dopo una serie di lavandini: il prossimo post di smistamento manuale e separazione dei metalli magnetici.

Il prossimo passo è schiacciare. Le bottiglie vengono frantumate insieme con tappi di sughero, dopodiché i fiocchi risultanti vengono nuovamente sottoposti a un'accurata procedura di pulizia. In uno speciale tamburo pieno di liquido, la bottiglia di plastica viene separata dal tappo di sughero. La loro densità è diversa e i fiocchi dal sughero galleggiano in superficie.

I fiocchi di bottiglia sono sottoposti alla procedura di separazione induttiva finale del metallo, dopo di che una speciale macchina per computer seleziona i flessibili difettosi di un colore diverso.

Quindi parte del prodotto viene confezionata in contenitori morbidi da 2 metri, la cosiddetta Big-Bag. Flex è un'eccellente materia prima per la fabbricazione di vari articoli per la casa, materiali da costruzione e persino ... tessuto in pile!

Prima di essere lanciato in un'ulteriore produzione, viene prelevato un campione dei fiocchi ottenuti, che viene inviato a un laboratorio chimico per vari test.

Successivamente, i fiocchi vengono alimentati dal trasporto pneumatico alla terza officina, sulla linea di estrusione e granulazione. Il processo è completamente automatizzato.

Il processo nel terzo seminario consiste in diverse fasi. In primo luogo, ripetuta separazione dei metalli, quindi riscaldamento preliminare, rimozione di acetaldeide e altre impurità nocive, filtrazione. Innanzitutto, i fiocchi vengono tagliati in una smerigliatrice, dopo di che il flex si scioglie ad una temperatura di 280 ° C.

Una macchina speciale - uno stampo - stringe sottili fili (trefoli) di plastica fusa e pelata, che vengono essiccati e tagliati in granuli.

Il granulato amorfo viene trasportato alla cristallizzazione e quindi entra nel reattore.

Dopo 16 ore di policondensazione nel reattore, sotto l'influenza dell'azoto e delle alte temperature, il granulato amorfo si trasforma nella materia prima finale - granulato di PET ad alta viscosità per la produzione di bottiglie in PET.

Ogni lotto di prodotti viene nuovamente monitorato: i granuli ottenuti vengono attentamente esaminati dagli specialisti.

Il prodotto finito viene confezionato in sacchetti di grandi dimensioni e quindi inviato ai clienti.

Il granulato è approvato per l'uso in imballaggi per alimenti, secondo il parere di esperti del Centro di igiene ed epidemiologia della regione di Mosca. Le bottiglie da esso ottenute sono esattamente le stesse trasparenti e pulite del normale granulato ottenuto con mezzi chimici. Ecco perché uno dei clienti dell'impianto è la Coca-Cola.

Un impianto con 150 dipendenti può produrre fino a 10 mila tonnellate di prodotti finiti all'anno, ma il volume attuale è inferiore. Il motivo è la mancanza di materie prime ... Ecco perché uno degli organizzatori dei tour alla fabbrica Plarus è ... GreenPeace. Gli ambientalisti accolgono con favore la raccolta differenziata di rifiuti e plastica riciclata, poiché questo processo è tre volte meno dannoso per il pianeta rispetto alla normale produzione di plastica.

Motivo serio per pensare!